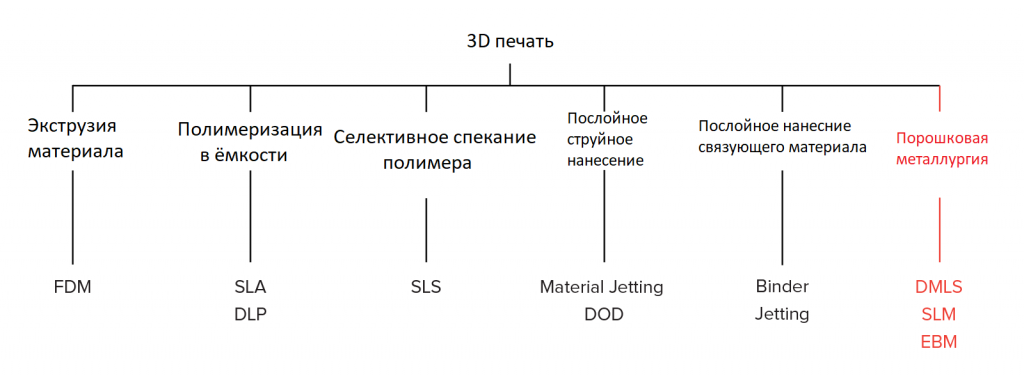

в чем различие между slm и dmls технологиями 3d печати

Существующие технологии 3d печати. Часть 2.

Продолжаем рассматривать существующие технологии 3d печати и их особенности. На очереди следующие методы 3d печати:

О других технологиях можно прочитать в первой части статьи.

Прямое лазерное спекание металлов (DMLS)

Вместо DMLS (Direct Metal Laser Sintering) можно также встретить название SLM (Selective Laser Melting). Второму названию эта технология обязана немецкой компании EOS. Компания является одним из лидеров в послойном конструировании прототипов. Мы недавно писали о их последней разработки — микролазерном спекании (MLS).

Основными потребителями технологии являются сферы медицины, микроэлектронной промышленности и частично авиационной промышленности.

При производстве по DMLS технологии изделия имеют впечатляющую толщину слоя в 1 — 5 нм при максимальных размерах изделия детали 60 мм в диаметре и 30 мм по высоты.

Процесс изготовления изделия основан на затекании расплава-связки в пустоты между частицами порошка под действием капиллярных сил. Чтобы улучшить процесс затекания, в порошковую смесь добавляют соединения с фосфором, благодаря чему снижается поверхностное натяжение, вязкость и степень окисления расплава. Частицы порошка для связки обычно меньшего размера, чем частицы порошока основы. Это способствует увеличению насыпной плотности порошковой смеси и ускорению процесса образования расплава.

На сегодняшний существуют следующие материалы для 3d печати по технологии DMLS:

Электронно-лучевая плавка (EBM)

Метод электронно-лучевой плавки зародился в стенах аэрокосмической отрасли. После чего уже начал завоевывать и гражданскую сферу. Исходным материалом при производстве используется металлический порошок. Обычно это титановые сплавы.

Изготовление изделия осуществляется следующим образом: необходимое количество порошка засыпается в вакуумную камеру, затем управляемый поток электронов слой за слоем “обходит” контур модели и расплавляет порошок в этих местах. Таким образом получается прочная структура. Благодаря наличию вакуума и общей высокой температуры финальное изделие получает прочность, аналогичную кованным сплавам.

По сравнению с технологией DMLS и SLS, электронно-лучевая плавка не требует последующей термообработки для получения высокой прочности. Также этот метод бычтрее и точнее из-за высокой энергетической плотности электронного луча.

Лидером в данной области является шведская компания Arcam.

Выборочная лазерная плавка (SLM)

Технология SLM похожа на SLS, их даже путают, т.к. и там и там используется металлический порошок и лазер. Но эти технологии имеют кардинальные различия. В методе SLS частицы порошка спекаются друг с другом, в то время как при использовании SLM металлические частицы порошка доводятся до расплавления и затем свариваются друг с другом, образуя жесткий каркас.

Процесс изготовления моделей схож с SLS технологией. Тут также слой металлического порошка наносится на рабочую зону и равномерно раскатывается по ней. Эту работу выполняет валик или щетка. Каждой высоте слоя соответствует заданная форма изделия. Весь процесс протекает в герметичной камере с инертным газом. Высоко мощный лазер фокусируется на металлических частицах расплавляя и сваривая их между собой. Изделие получается аналогично FDM технологии, внешняя и внутренняя стенка представляют собой сплошную, сваренную стенку, а пространство между стенками заполняется согласно шаблону.

В технологии SLM используются различные металлы и сплавы. Основное требование — при измельчении до состояния частиц они должны иметь определенные характеристики сыпучести. Например, используются такие материалы, как нержавеющая сталь, инструментальная сталь, сплавы хрома и кобальта, титан, алюминий.

Метод применяется там, где необходимо иметь деталь с минимальным весом, и при этом сохраняющая свои характеристики.

Технология PolyJet

Технология является запатентованной компанией Stratasys. По сравнению с другими технологиями 3d печати, PolyJet единственная, которая позволяет изготавливать модель из различных материалов. Это достигается использованием уникальной технологии подачи нескольких материалов за один проход печати. Благодаря этому можно выборочно размещать различные материалы в рамках одного изделия или же совмещать два материала, получая таким образом композитные цифровые материалы с характерными предсказуемыми свойствами.

Процесс печати по технологии PolyJet похож на обычную струйную печать. Вместо подачи чернил на бумагу 3d принтеры выпускают струи жидкого фотополимера, который образует слои в рабочей зоне и фиксируется ультрафиолетовым излучением. Затвердевшие изделия можно сразу брать и использовать, т.к. не требуется дополнительного последующего затвердевания, как например в технологии SLA.

Т.к. печать осуществляется послойно, то для нависающих частей требуется поддерживающий материал. Для этого используется гелеобразный вспомогательный материал, который легко удаляется при помощи воды или же вручную.

Технология позволяет создавать изделия высокой точности. А благодаря сочетанию различных материалов прототип по характеристикам получается максимально приближен к конечному изделию.

Технологии 3d печати рассмотренные в двух частях статьи являются не единственными, но наиболее распространенными технологиями. В следующей статье мы рассмотрим материалы, применяемые в этих технологиях, их отличия и особенности.

DMLS (прямое металлическое лазерное спекание) 3д

DMLS (Direct Metal Laser Sintering — прямое металлическое лазерное спекание) — технология прямого лазерного плавления металла (DMLM). Или лазерной сварки в порошковом слое (LPBF). Она точно формирует сложные геометрические формы. Которые невозможны при других способах изготовления металла.

3D-печать не ограничивается только пластиком. Дальше Вы узнаете все о прямом металлическом лазерном спекании Direct Metal Laser Sintering. Одной из немногих технологий 3D-печати, способной изготавливать детали непосредственно из металла.

Что такое DMLS (Direct Metal Laser Sintering)?

Прямое металлическое лазерное спекание (DMLS — Direct Metal Laser Sintering) — это одна из немногих технологий 3D-печати, которая напрямую создает металлическую деталь из своей трехмерной компьютерной модели.

Этот процесс является развитием порошковой металлургии (ПМ). Технологии формования металлов, которая использует тепло и давление для формирования порошковых металлических деталей.

Рабочим материалом для этого процесса 3D-печати является тонко измельченный металл. Обычно размер частиц металла составляет 20-40 микрометров. Размер и форма частиц ограничивают детальное разрешение конечной детали. Меньший размер металлических частиц и меньшие отклонения обеспечивают лучшее разрешение.

Другими пределами разрешения в этой технологии являются высота слоя и размер лазерного пятна. Как и в других процессах 3D-печати, модель делится на множество тонких слоев. Которые затем печатаются один за другим для создания конечной части. Высота слоя для печати приблизительно равна максимальному размеру используемого металлического порошка.

DMLS и SLM

Прямое металлическое лазерное спекание (DMLS — Direct Metal Laser Sintering) и технология селективного лазерного плавления (SLM — Selective Laser Melting) очень похожи. Разница между этими двумя процессами заключается в температуре, используемой для плавления металлического порошка.

Технология селективного лазерного плавления нагревает металлический порошок до полного растворения в жидкости. DMLS не плавит металлический порошок. В результате требуется меньше энергии. Но спекание нагревает частицы настолько, что их поверхности свариваются друг с другом.

Прямое металлическое лазерное спекание работает с металлическими сплавами. Или смеси металлов. Поскольку он не плавит металлический порошок. В то время как технология селективного лазерного плавления лучше всего работает с чистыми металлами.

Процессы DMLS и SLM функционально одинаковы. Используются порошковые металлы, лазеры сплавляют частицы металла. В результате все остальные их внутренние процессы следуют тому же сценарию.

Единственная количественная разница между этими двумя показателями — это температура, возникающая на поверхности металлического порошка. Проще говоря, SLM нагревает металл сильнее, чем DMLS.

Достаточно ли этой разницы температур, чтобы назвать эти две технологии отличными? Да, если верить патентам, лицензиям и маркетингу.

Правовая история Direct Metal Laser Sintering

История DMLS (Direct Metal Laser Sintering) начинается в 90-х годах с изобретения селективного лазерного спекания (SLS). Это патент Карла Декарда, срок действия которого истек. Параллельно EOS (компания в Мюнхене, Германия) также разрабатывала технологии аддитивного производства. В том числе лазерное спекание для пластмасс и металлов.

Достижения этой технологии продолжались с соответствующими лицензионными соглашениями. И юридическими баталиями. Пока EOS в конечном итоге не получила всемирные права на технологию селективного лазерного плавления.

Затем компания стала продвигать технологию DMLS (рожденную от SLS). Первые коммерческие принтеры DMLS выпущены в 1995 году. В итоге EOS и сегодня остается лидером в технологии DMLS (Direct Metal Laser Sintering).

Технология SLM была разработана в то же время, что и прямое металлическое лазерное спекание. (Институт лазерных технологий Фраунгофера в Аахене, Германия). Эта технология развивалась в последующие годы. Хотя и имела множество проблем с лицензированием и судебными делами.

Эти вопросы были связаны не с самой технологией, а с нарушением лицензионных соглашений. EOS также проявляет интерес к технологии SLM, заключая лицензионные соглашения с Trumph GmbH. Хотя делает упор на DMLS.

Как работает DMLS (Direct Metal Laser Sintering)

DMLS (Direct Metal Laser Sintering) следует основной последовательности процессов для большинства технологий 3D-печати. Это создание модели, среза и печати слой за слоем. Как только 3D-модель создана и нарезана с помощью соответствующего программного обеспечения, код, необходимый для принтера для изготовления детали, подается на принтер. И физический процесс может начаться.

Для начала бункер принтера DMLS заполняется желаемым металлическим порошком. Нагреватели принтера доводят порошок до температуры, близкой к диапазону спекания сплава. В результате в принтере используется инертный газ. Он защищает нагретый порошок и детали при сборке.

Сборка начинается с нанесения тонкого слоя металлического порошка на платформу для сборки. Затем лазер начинает свой путь для этого слоя, выборочно спекая порошок в твердое вещество. В результате последовательность дозирования слоя и спекания продолжается до завершения детали.

После того как деталь остыла, окружающий сыпучий металлический порошок удаляется из принтера. Последние шаги включают удаление поддержки. А также любую необходимую последующую обработку.

Детали DMLS можно обрабатывать как металлические детали, изготовленные обычной металлообработкой. Это может включать, например, механическую обработку, термическую обработку или чистовую обработку поверхности.

Эти технологические этапы схожи с SLM. Только мощность лазера увеличивается до «плавления».

DMLS — преимущества и ограничения

DMLS и SLM имеют много преимуществ и ограничений. Поскольку они функционально одинаковы. За некоторыми исключениями. Естественно, оба имеют много преимуществ перед другими технологиями 3D-печати.

Например, создание объекта слой за слоем обеспечивает эффективное и доступное производство сложных внутренних и внешних геометрий. Но это просто невозможно при вычитании (механическая обработка) или формировании.

Тем не менее, давайте посмотрим на некоторые вещи, которые выделяют DMLS и SLM.

Преимущества

Прямая металлическая печать:

Прямое металлическое лазерное спекание и SLM могут производить металлические детали напрямую.

Прямое металлическое лазерное спекание можно использовать с металлическими сплавами или чистыми металлами, не влияя на свойства материала. Даже смеси порошков (например, алюминия и нейлона) могут быть успешно напечатаны.

Разнообразие материалов:

Между DMLS и SLM доступен широкий ассортимент порошков из металла и металлических сплавов. Включая стали, нержавеющие стали, алюминий, титан, никелевые сплавы, хром кобальта и драгоценные металлы.

Сильные, функциональные детали:

Свойства готовой детали сравнимы с деталями, отлитыми из того же материала. Сильные, функциональные металлические детали производятся с помощью процесса DMLS. SLM может произвести более прочную деталь, плавя металл.

Конечные детали имеют хорошие механические свойства во всех направлениях. (Некоторые методы 3D-печати — например, FDM — имеют тенденцию быть слабыми по крайней мере в одном направлении.)

Перерабатываемый материал:

Металлический порошок, который не спекается и не расплавляется, можно использовать повторно.

Ограничения

Высокая цена:

Прямое металлическое лазерное спекание и SLM имеют самые высокие цены на процессы 3D-печати. Машины и материалы дорогие, а процесс медленный.

Пористые части:

Готовые детали DMLS являются пористыми по отношению к расплавленной металлической части. Пористость можно контролировать. Но не устранять в процессе или во время последующей обработки.

Мелкие детали:

Большинство принтеров DMLS (Direct Metal Laser Sintering) имеют относительно небольшие объемы сборки.

DMLS (Direct Metal Laser Sintering) — инновационные применения

Немногие процессы 3D-печати способны напрямую печатать объекты, используя металл. Эта способность делает технологию прямое металлическое лазерное спекание популярной при изготовлении сложных деталей из высокоэффективных металлов и сплавов.

Области, которые получают большую пользу от использования DMLS (Direct Metal Laser Sintering)? Это медицинская, стоматологическая и аэрокосмическая промышленность. Их детали часто требуют использования высокопроизводительных или экзотических материалов.

Прямое металлическое лазерное спекание может создавать детали, которые просто невозможно изготовить с использованием традиционных технологий металлообработки.

Медицина:

Индивидуальное протезирование может быть смоделировано и напечатано из таких материалов, как титановые сплавы, для замены частей костей, потерянных в результате несчастного случая или болезни.

Они обладают высокой прочностью, устойчивы к атакам со стороны тела. А пористость способствует росту кости в протезную структуру. Самое главное, что каждый протез может быть легко сделан уникальным для отдельного пациента.

Стоматология:

Протезирование, мосты, коронки и частичные зубные протезы легко моделируются специально для пациента. А затем печатаются из высокопрочных материалов, таких как хром кобальта. Индивидуальная подгонка, прочность и долговечность быстро доступны в процессе печати DMLS.

Авиация и космонавтика:

Прямое металлическое лазерное спекание является ключевой частью сокращения количества деталей. А также создания сложных геометрий и снижения веса при сохранении или увеличении прочности и долговечности деталей.

Детали DMLS (прямое металлическое лазерное спекание) используются в коммерческих самолетах и ракетах. От простых кронштейнов до сложных деталей турбины и зондов. Можно производить даже полный выпуск ракет.

Лицензия. Текст «Прямое лазерное спекание металлов (DMLS) — простое объяснение» от All3DP лицензируется в соответствии с международной лицензией Creative Commons Attribution 4.0

Все новости в наших группах: вконтакте, twitter, facebook

Как работают 3D принтеры по металлу. Обзор SLM и DMLS технологий. Аддитивное производство. 3D печать металлом.

3D печать металлами. Аддитивные технологии.

SLM или DMLS: в чем разница?

Всем привет, Друзья! С Вами 3DTool!

Различия между SLM и DMLS сводятся к основам процесса связывания частиц: SLM использует металлические порошки с одной температурой плавления и полностью плавит частицы, тогда как в DMLS порошок состоит из материалов с переменными точками плавления.

В частности:

SLM производит детали из одного металла, в то время как DMLS производит детали из металлических сплавов.

И SLM, и DMLS технологии используются в промышленности для создания конечных инженерных продуктов. В этой статье мы будем использовать термин «металлическая 3D печать» для обобщения 2-х технологий. Так же опишем основные механизмы процесса изготовления, которые необходимы инженерам для понимания преимуществ и недостатков этих технологий.

Существуют и другие технологические процессы для производства плотных металлических деталей, такие как электронно-лучевое плавление (EBM) и ультразвуковое аддитивное производство (UAM). Их доступность и распространение довольно ограничены, поэтому они не будут представлены в данной статье.

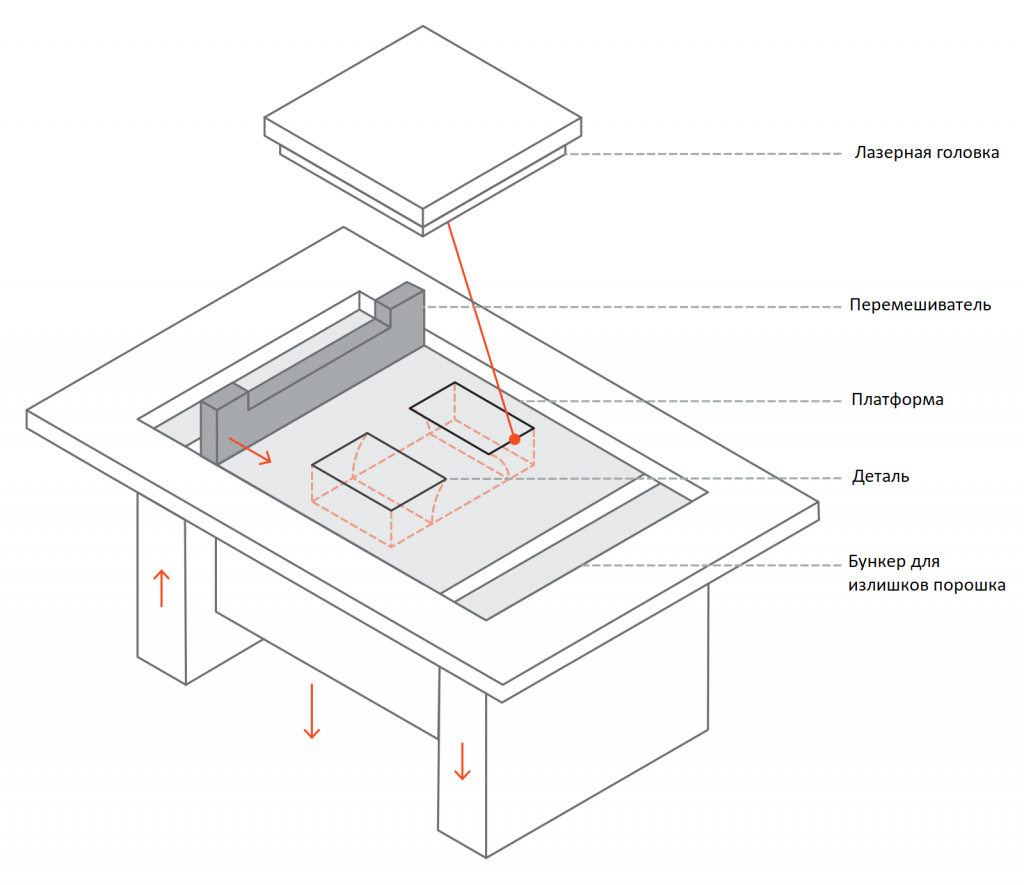

Как происходит 3D печать металлом SLM или DMLS.

Как работает 3D печать металлом? Основной процесс изготовления для SLM и DMLS очень похожи.

1. Камера, в которой происходит печать, сначала заполняется инертным газом (например, аргоном), чтобы минимизировать окисление металлического порошка. Затем она нагревается до оптимальной рабочей температуры.

2. Слой порошка распределяется по платформе, мощный лазер делает проходы по заданной траектории в программе, сплавляя металлические частицы вместе и создавая следующий слой.

3. Когда процесс спекания завершен, платформа перемещается вниз на 1 слой. Далее наносится еще один тонкий слой металлического порошка. Процесс повторяется до тех пор, пока печать всей модели не будет завершена.

Когда процесс печати завершен, металлический порошок уже имеет прочные связи в структуре. В отличие от процесса SLS, детали прикрепляются к платформе через опорные конструкции. Опора в 3D-печати металлом, создаётся из того же материала, что базовая деталь. Это условие необходимо для уменьшения деформаций, которые могут возникнуть из-за высоких температур обработки.

Когда камера 3D принтера охлаждается до комнатной температуры, излишки порошка удаляются вручную, например щеткой. Затем детали как правило подвергаются термообработке, пока они еще прикреплены к платформе. Делается это для снятия любых остаточных напряжений. Далее с ними можно проводить дальнейшую обработку. Снятие детали с платформы происходит по средством спиливания.

Схема работы 3D принтера по металлу.

Адгезия между слоями.

3D печать металлом на 3D принтерах BLT

Металлические детали SLM и DMLS обладают практически изотропными механическими и термическими свойствами. Они твердые и имеют очень небольшую внутреннюю пористость (менее 0,2 % в состоянии после 3D печати и практически отсутствуют после обработки).

Металлические печатные детали имеют более высокую прочность и твердость и часто являются более гибкими, чем детали, изготовленные традиционным способом. Тем не менее, такой металл быстрее становится «уставшим».

Структура поддержки 3D модели и ориентация детали на рабочей платформе.

Опорные конструкции всегда требуются при печати металлом, из-за очень высокой температуры обработки. Они обычно строятся с использованием решетчатого узора.

Поддержки в металлической 3D печати выполняют 3 функции:

• Они делают основание для создания первого слоя детали.

• Они закрепляют деталь на платформе и предотвращают её деформацию.

• Они действуют как теплоотвод, отводя тепло от модели.

Детали часто ориентированы под углом. Однако это увеличит и объем необходимых поддержек, время печати, и в конечном итоге общие затраты.

Деформация также может быть сведена к минимуму с помощью шаблонов лазерного спекания. Эта стратегия предотвращает накопление остаточных напряжений в любом конкретном направлении и добавляет характерную текстуру поверхности детали.

Поскольку стоимость металлической печати очень большая, для прогнозирования поведения детали во время обработки часто используются программные симуляторы. Это алгоритмы оптимизации топологии в прочем используются не только для увеличения механических характеристик и создания облегченных частей, но и для того, чтобы свести к минимуму потребности в поддержках и вероятности искривления детали.

Полые секции и легкие конструкции.

В отличие от процессов плавления с полимерным порошком, таких как SLS, большие полые секции обычно не используются в металлической печати, так как поддержки будет очень сложно удалить, если вообще возможно.

Для внутренних каналов больше, чем Ø 8 мм, рекомендуется использовать алмазные или каплевидные поперечные сечения вместо круглых, так как они не требуют построения поддержек. Более подробные рекомендации по проектированию SLM и DMLS можно найти в других статьях посвященных данной тематике.

В качестве альтернативы полым секциям, детали могут быть выполнены с оболочкой и сердечниками, которые в свою очередь обрабатываются с использованием различной мощности лазера и скорости его проходов, что приводит к различным свойствам материала. Использование оболочки и сердечников очень полезно при изготовлении деталей с большим сплошным сечением, поскольку это значительно сокращает время печати и уменьшает вероятность деформации.

Использование решетчатой структуры является распространенной стратегией в 3D-печати металлом, для уменьшения веса детали. Алгоритмы оптимизации топологии также могут помочь в разработке органичных легких форм.

Расходные материалы для 3D печати металлом.

Технологии SLM и DMLS могут производить детали из широкого спектра металлов и металлических сплавов, включая алюминий, нержавеющую сталь, титан, кобальт, хром и инконель. Эти материалы обеспечивают потребности большинства промышленных применений, от аэрокосмической отрасли до медицинской. Драгоценные металлы, такие как золото, платина, палладий и серебро, также могут быть обработаны, но их применение носит незначительный характер и в основном ограничивается изготовлением ювелирных изделий.

Стоимость металлического порошка очень высока. Например, килограмм порошка из нержавеющей стали 316 стоит примерно 350-450 долларов. По этой причине минимизация объема детали и необходимость поддержек является ключом к поддержанию оптимальной стоимости производства.

Основным преимуществом металлической 3D-печати является ее совместимость с высокопрочными материалами, такими как никелевые или кобальт-хромовые супер сплавы, которые очень трудно обрабатывать традиционными методами. За счет использования металлической 3D-печати для создания детали практически чистой формы — можно достичь значительной экономии средств и времени. В последствии такая деталь может быть подвергнута обработке до очень высокого качества поверхности.

Постобработка металла.

Различные методы пост. обработки используются для улучшения механических свойств, точности и внешнего вида металлических печатных изделий.

Обязательные этапы последующей обработки включают удаление рассыпного порошка и опорных конструкций, в то время как термическая обработка (термический отжиг) обычно используется для снятия остаточных напряжений и улучшения механических свойств детали.

Обработка на станках ЧПУ может быть использована для критически важных элементов (таких как отверстия или резьбы). Пескоструйная обработка, металлизация, полировка и микрообработка могут улучшить качество поверхности и усталостную прочность металлической печатной детали.

Преимущества и недостатки металлической 3D печати.

Плюсы:

1. 3D печать с использованием металла, может быть использована для изготовления сложных деталей на заказ, с геометрией, которую традиционные методы производства не смогут обеспечить.

2. Металлические 3D печатные детали могут быть оптимизированы, чтобы увеличить их производительность при минимальном весе.

3. Металлические 3D-печатные детали имеют отличные физические свойства, 3D принтеры по металлу могут печатать большим перечнем металлов и сплавов. Включают в себя трудно обрабатываемые материалы и металлические суперсплавы.

Минусы:

1. Затраты на изготовление, связанные с металлической 3D-печатью, высоки. Стоимость расходного материала от 500$ за 1 кг.

2. Размер рабочей области в 3D принтерах по металлу ограничен.

Выводы.

А на этом у нас Все! Надеемся, статья была для Вас полезна.

Приобрести 3d-принтеры по металлу, а так же любые другие 3d-принтеры и ЧПУ станки, вы можете у нас, связавшись с нами:

• По телефону: 8(800)775-86-69

Так же, не забывайте подписываться на наш YouTube канал:

.jpg)